Features

무결성

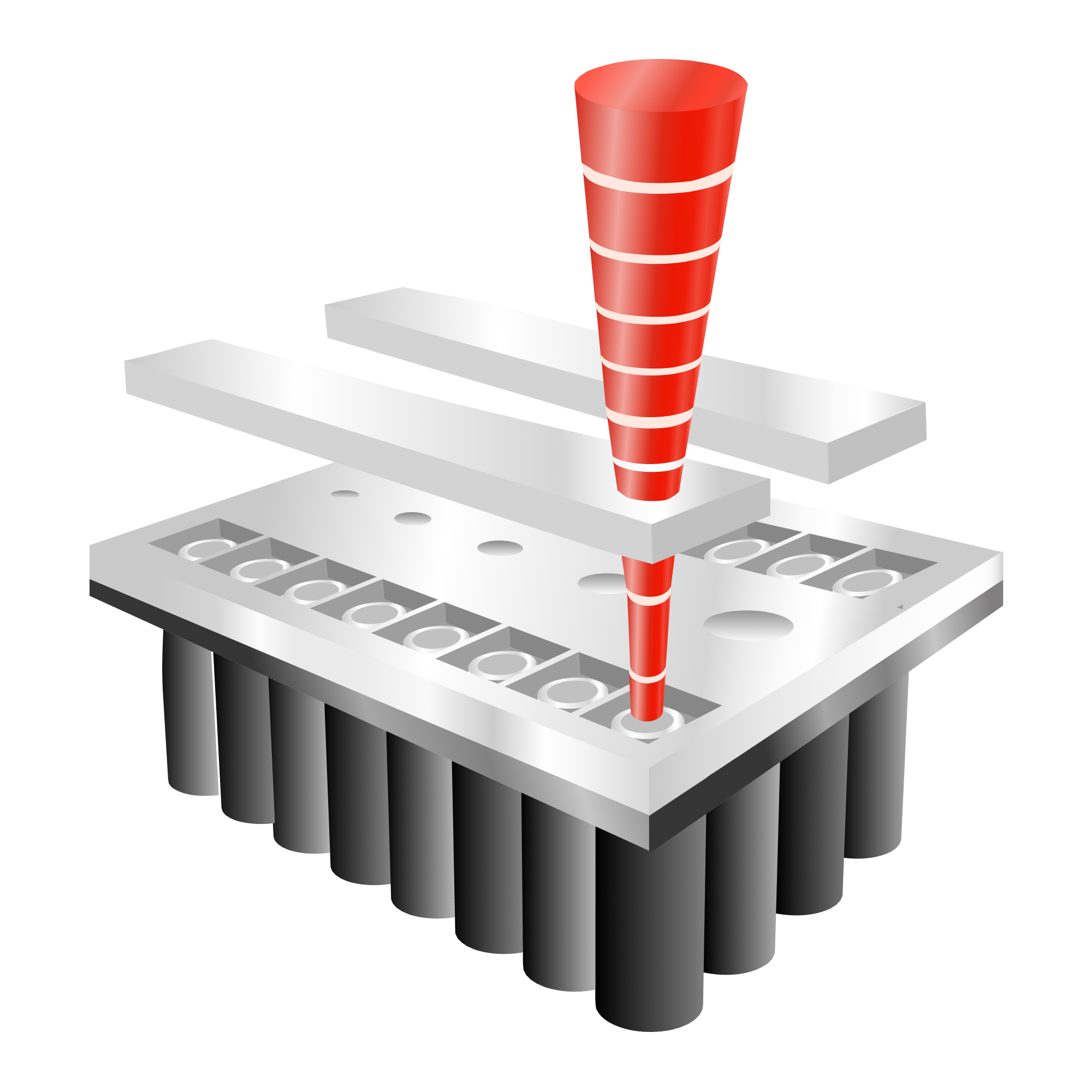

첨단 소재와 혁신적인 디자인으로 제작된 셀이라도 버스바의 전기 저항으로 에너지 효율이 떨어질 수 있습니다. 정확한 위치에 집적된 에너지를 주입하는 레이저는 안정적인 키홀 형성과 용융을 촉진해 기공과 들뜸을 제어합니다. 레이저의 무결성 용접은 버스바의 전도율과 발열을 최적화합니다.

FAST WOBBLE

버스바 연결부의 틈이 넓으면 레이저로는 용접이 불가능할까요? 고속 스캐닝 미러로 구현된 WOBBLE 기술과 레이저 파라미터 최적화를 통해 스폿 보다 큰 영역에도 조인트가 가능합니다. 다량의 플라즈마 가스와 오염을 유발하는 필러 물질과 높은 파장의 레이저 없이도 이종 재료의 용접을 완성합니다.

직관적인 제어

에너지 효율성과 안정성에 대한 기준이 강화되면서 배터리 모듈의 설계 또한 끊임 없이 변화할 것입니다. 레이저 시스템은 직관적인 제어 프로그래밍이 가능하기 때문에 디자인과 프로세스의 다양한 변화에 대응하기 쉽습니다. 이미 생산중인 모듈 라인이라도 생산 중단은 최소화 하면서 전환할 수 있습니다.

무결성

첨단 소재와 혁신적인 디자인으로 제작된 셀이라도 버스바의 전기 저항으로 에너지 효율이 떨어질 수 있습니다. 정확한 위치에 집적된 에너지를 주입하는 레이저는 안정적인 키홀 형성과 용융을 촉진해 기공과 들뜸을 제어합니다. 레이저의 무결성 용접은 버스바의 전도율과 발열을 최적화합니다.

FAST WOBBLE

버스바 연결부의 틈이 넓으면 레이저로는 용접이 불가능할까요? 고속 스캐닝 미러로 구현된 WOBBLE 기술과 레이저 파라미터 최적화를 통해 스폿 보다 큰 영역에도 조인트가 가능합니다. 다량의 플라즈마 가스와 오염을 유발하는 필러 물질과 높은 파장의 레이저 없이도 이종 재료의 용접을 완성합니다.

직관적인 제어

에너지 효율성과 안정성에 대한 기준이 강화되면서 배터리 모듈의 설계 또한 끊임 없이 변화할 것입니다. 레이저 시스템은 직관적인 제어 프로그래밍이 가능하기 때문에 디자인과 프로세스의 다양한 변화에 대응하기 쉽습니다. 이미 생산중인 모듈 라인이라도 생산 중단은 최소화 하면서 전환할 수 있습니다.

Robust

Real Time

Minimum

360°

Core Technology

패턴 조합 (Tailored Pattern)

PRISMATIC, POUCH, CYLINDRICAL 등 셀의 형태는 물론 배터리 모듈에 부착되는 버스바의 위치와 형상에 따라 가공 방법이 달라져야 합니다. 레이저 시스템은 구성을 변경하지 않고도 FILLET JOINT, LAP JOINT, MULTIPLE SPOT 등 다양한 방식을 구현할 수 있습니다. K2는 자재의 특성 뿐만 아니라 고객이 요구하는 품질 및 생산성을 고려하여 패턴을 디자인하고 조합합니다.

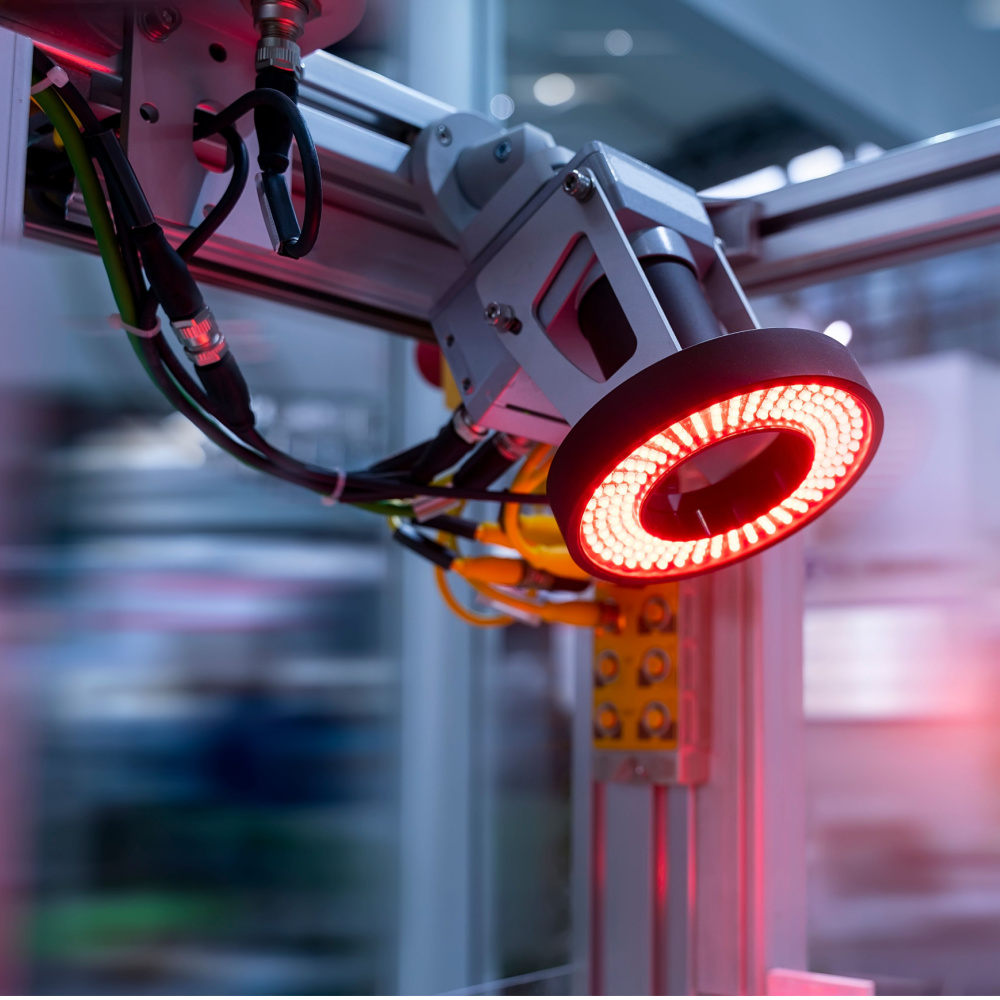

비전 모니터링과 분석

레이저는 한 영역에 에너지를 집적하기 떄문에 작은 위치 변화도 정확하게 식별하는 것이 매우 중요합니다. 버스바 시트의 제조 공차와 클램핑 오차로 인한 빔 포지셔닝 오류를 막기 위해 비전 모니터링 시스템이 편차와 변동성을 감지합니다. 용접전 모니터링으로 가공 지점의 정확도는 향상되고 용접후 모니터링은 품질 판단에 중요한 데이터가 됩니다.

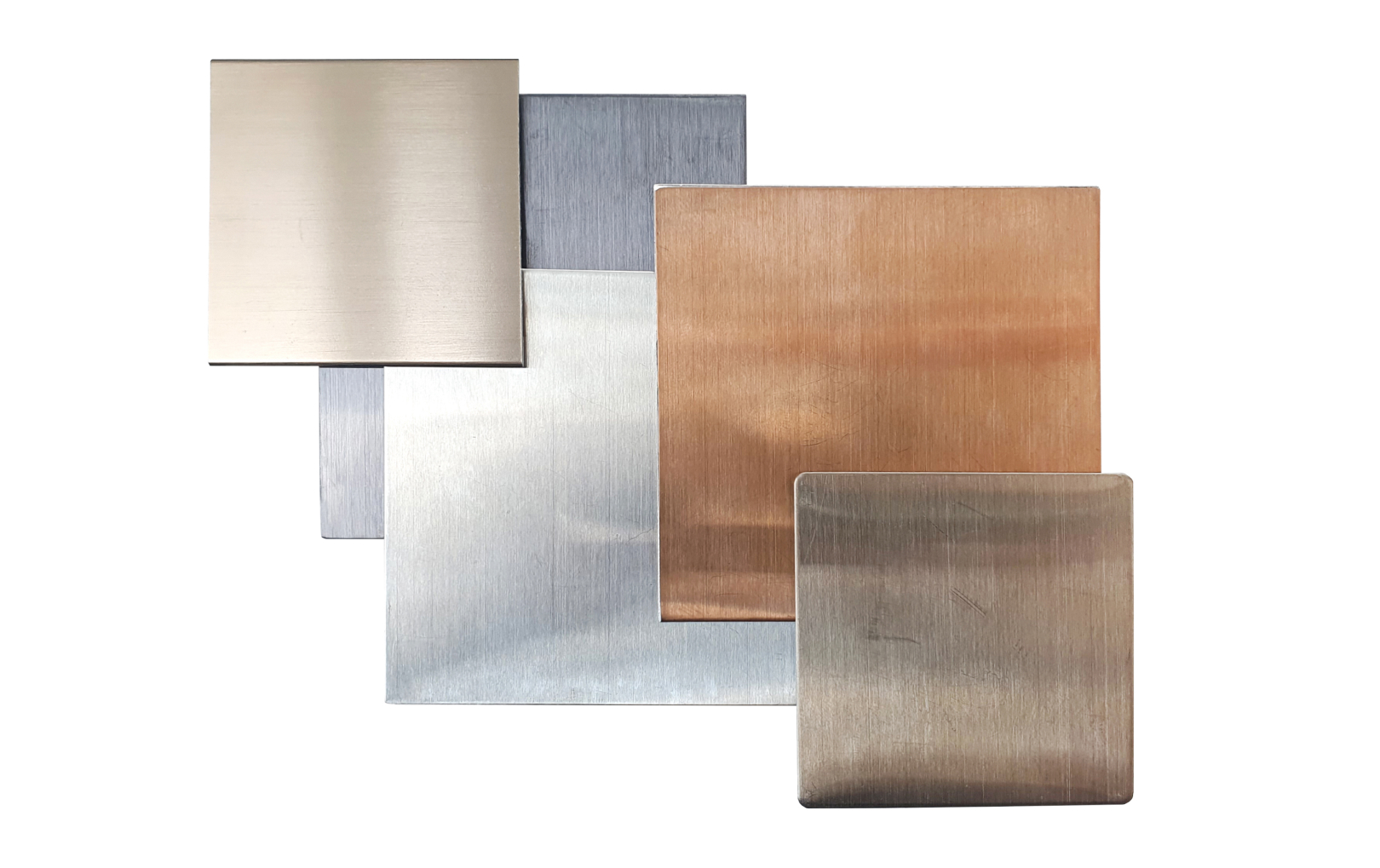

소재의 가공 범용성

레이저 시스템은 호환성이 좋아 금속, 플라스틱, 세라믹 등 다양한 소재를 가공할 수 있습니다. 배터리 버스바는 TOP, SIDE, BOTTOM 등 분할된 영역마다 다양한 소재로 만들어질 수 있기 때문에 레이저 용접이 보편적으로 사용되고 있습니다.

Core Technology

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.