Features

빠른 가공 속도

기계적 노칭은 전극과 절단기 간 속도가 반드시 동일해야 하기 때문에 작업 속도를 높이는데 제한이 있습니다. 반면 FLY 기술이 적용된 K2의 레이저 노칭은 자재를 멈추지 않고도 다양한 모습의 노치를 만들 수 있습니다. 가공되는 전극의 두께와 노치의 디자인에 따라 상이하지만, 기존 기계식 방식 대비 롤투롤의 동작 속도를 20~30% 높일 수 있습니다. (eg, 기계 : 1~1.2m/s, 레이저 : 1.5m/s)

CAPEX

매우 정밀하게 가공되어야 하는 기계적 도구들은 작업 수명이 매우 짧고 마모로 인해 주기적인 연마와 교체가 필요합니다. 반면 레이저 가공은 소모성 자재의 교체가 필요없어 낮은 OPEX로도 높은 CAPEX를 달성할 수 있습니다. 그리고 얼마든지 가공 형상을 변경할 수 있어 설비 사용성을 최대화합니다.

우수한 절단 품질

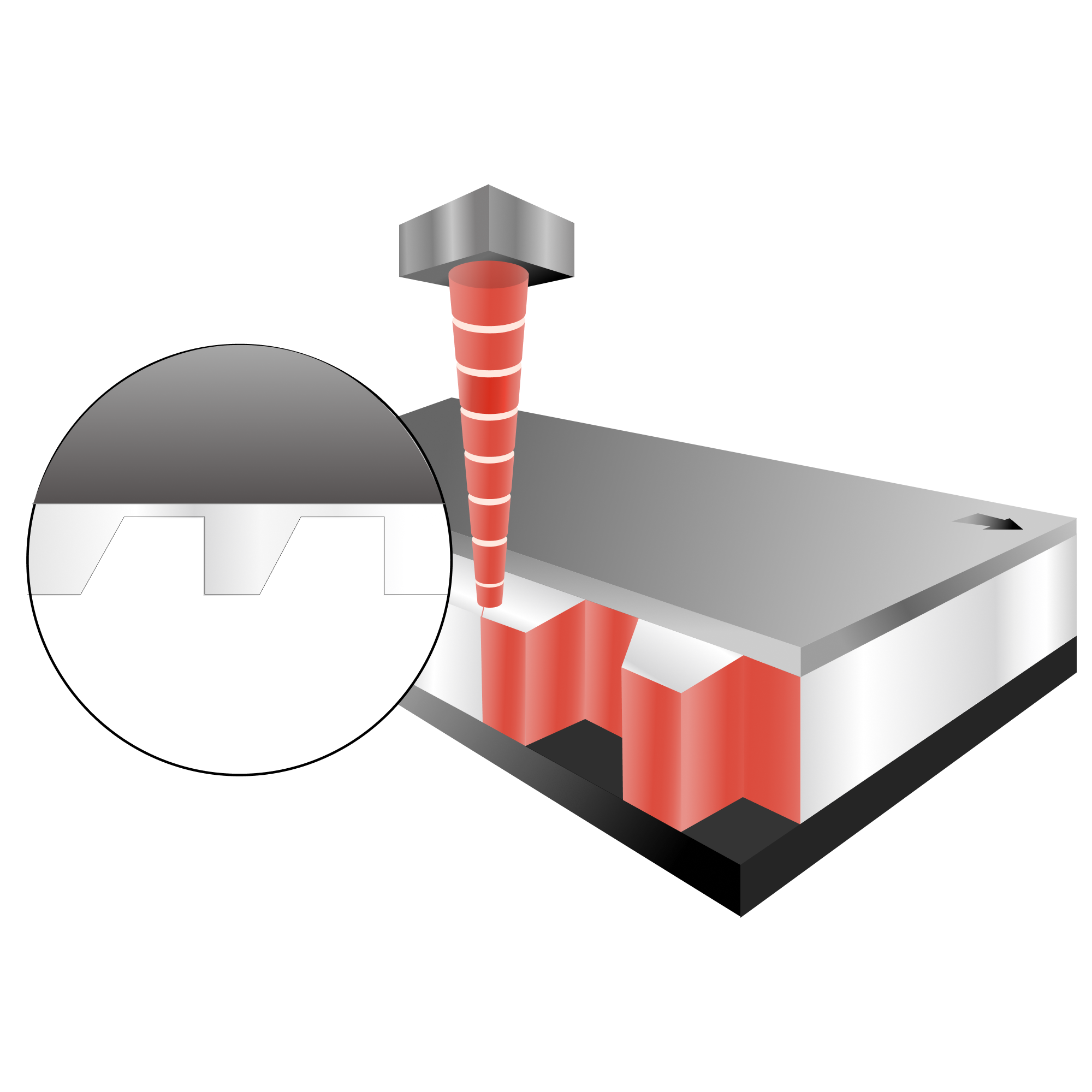

절단면의 품질은 배터리 셀의 수명을 결정합니다. 특히 호일에 발생되는 BURR와 코팅 자재의 과도한 탈각은 SHORT CIRCUIT을 초래하는 주된 원인이 됩니다. K2의 고속 정밀 스캐너는 레이저 에너지의 HAZ 영역을 최소화해 불필요한 자재 변형과 절단면의 손상이 발생하지 않습니다.

빠른 가공 속도

기계적 노칭은 전극과 절단기 간 속도가 반드시 동일해야 하기 때문에 작업 속도를 높이는데 제한이 있습니다. 반면 FLY 기술이 적용된 K2의 레이저 노칭은 자재를 멈추지 않고도 다양한 모습의 노치를 만들 수 있습니다. 가공되는 전극의 두께와 노치의 디자인에 따라 상이하지만, 기존 기계식 방식 대비 롤투롤의 동작 속도를 20~30% 높일 수 있습니다. (eg, 기계 : 1~1.2m/s, 레이저 : 1.5m/s)

CAPEX

매우 정밀하게 가공되어야 하는 기계적 도구들은 작업 수명이 매우 짧고 마모로 인해 주기적인 연마와 교체가 필요합니다. 반면 레이저 가공은 소모성 자재의 교체가 필요없어 낮은 OPEX로도 높은 CAPEX를 달성할 수 있습니다. 그리고 얼마든지 가공 형상을 변경할 수 있어 설비 사용성을 최대화합니다.

우수한 절단 품질

절단면의 품질은 배터리 셀의 수명을 결정합니다. 특히 호일에 발생되는 BURR와 코팅 자재의 과도한 탈각은 SHORT CIRCUIT을 초래하는 주된 원인이 됩니다. K2의 고속 정밀 스캐너는 레이저 에너지의 HAZ 영역을 최소화해 불필요한 자재 변형과 절단면의 손상이 발생하지 않습니다.

Free

High

High

Minimum

Core Technology

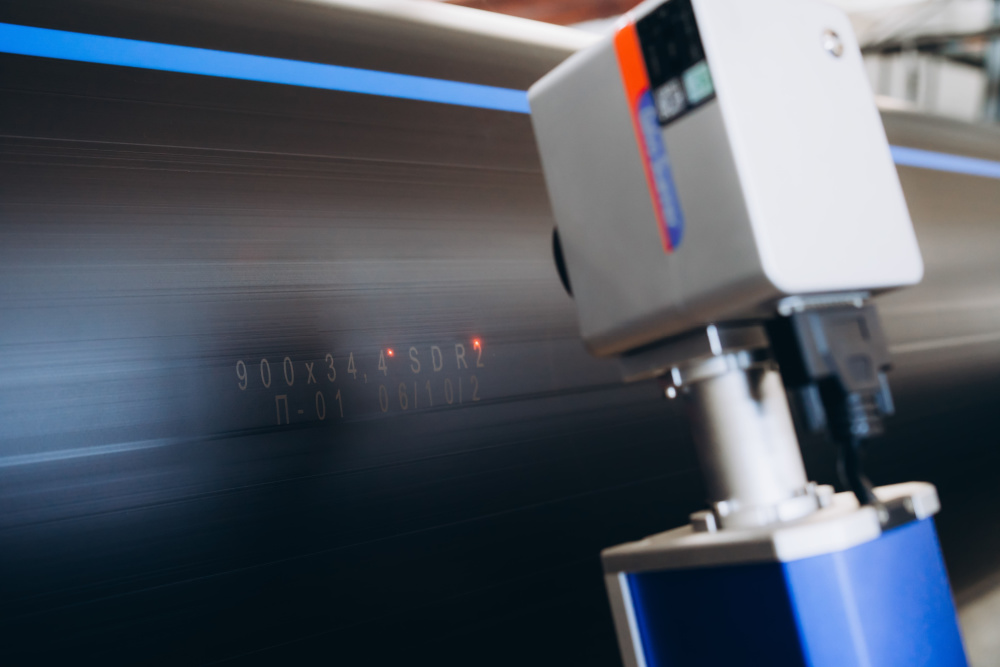

LINE ALIGNMENT

비전 카메라가 롤이 풀리면서 진입하는 ELECTRODE의 양쪽 라인과 각도를 계산합니다. 레이저 노칭은 물리적 절단과 달리 소재가 틀어져 있더라도 장치의 위치를 변경하거나 설비를 멈출 필요없이 REAL TIME으로 새로운 절단 라인을 찾아 가공합니다. 비전에서 인식한 보상 위치 만큼 고속 스캐너가 신속하게 레이저 빔을 이동시킬 수 있기 때문입니다.

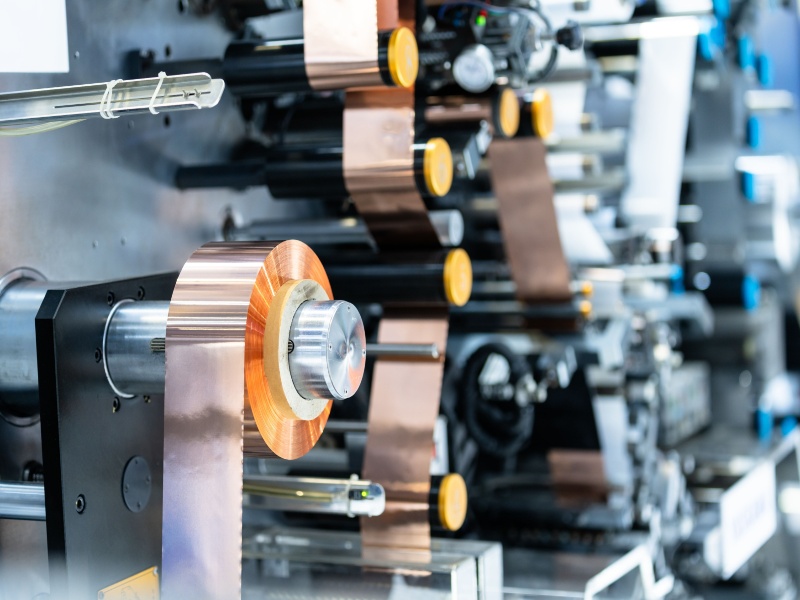

FLY CUTTING

기계적 노칭은 절단날과 소재가 물리적으로 접촉하기 때문에 전극의 구김과 마찰열 방지를 위해 롤이 멈춘 상태에서 가공을 수행해야 합니다. 또한 ELECTRODE의 디자인 변경이나 절단날의 주기적 교체때 마다 DOWNTIME이 발생할 수 밖에 없습니다. 레이저 노칭은 고속으로 롤이 이동하는 중에도 복잡한 NOTCH 디자인을 가공할 수 있습니다.

사행 제어

롤투롤을 시행할 때 가장 중요한 것은 장력과 방향의 일정한 유지로 뒤틀림과 주름을 방지하는 것입니다. 특히 레이저 노칭은 집광된 빔이 고속으로 이동하기 때문에 롤의 이송 속도를 일정하게 유지해야 합니다. K2는 전극의 권출과 권취가 수행되는 위치 탐색, 전극 절단, 부산물 제거가 신속하게 수행될 수 있도록 K2의 노칭기에는 각종 검출기가 장착되어 완벽한 사행 제어를 실시합니다.

Core Technology

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.

Heading

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Suspendisse varius enim in eros elementum tristique. Duis cursus, mi quis viverra ornare, eros dolor interdum nulla, ut commodo diam libero vitae erat. Aenean faucibus nibh et justo cursus id rutrum lorem imperdiet. Nunc ut sem vitae risus tristique posuere.